在电子产品线路板中除了有SMT贴装线路板外,还有部分线路板是插件板或插件和贴片混板,比如电源板,家电板,电脑主板等,而这些插件板元件有无插错和焊点检测与修补则是决定这块板好坏的重要流程。现在大部分还是靠人工维修,实现焊点的全自动补锡是提高产品品质和节省人工成本。

当前的传统的DIP焊点检测AOI具体称之为DIP炉后AOI或波峰焊AOI与修补技术及产线设备已无法满足企业生产需求,DIP焊点AOI检修的两大“致命性”问题日趋明显:

1、做程序负责繁琐速度慢,导致很多客户在使用波峰焊AOI过程中,板已经开始生产了,程序还没有调试好,等程序做好调试好,这批板已经做好了,放在产线上的DIP波峰焊AOI没有起到作用。

2、 检修效率低。因为焊点不确定性导致检测与修改的复杂性、技术的局限性,当前市场上很多的DIP焊点AOI检测与修补存在误报率高、检出率低、修补率低等三大技术性短板问题。需要人工参与的程度较高,导致一个完整的检测与修补需要“波峰焊AOI检测”,人工复检、人工修补等繁复的检修流程,严重影响了检修效率,以至于检修时间与材料耗损成本严重浪费。检修效率低等问题其实存在已久,导致客户没有选择AOI来辅助维修的重要原因。因此,实现DIP炉后AOI做程序效率和检出率、自动化、修补率等技术水平,实现高效率、低成本的DIP焊点AOI检修解决方案,已成为当前众多电子设备制造企业亟需解决的“生存性”问题,刻不容缓。

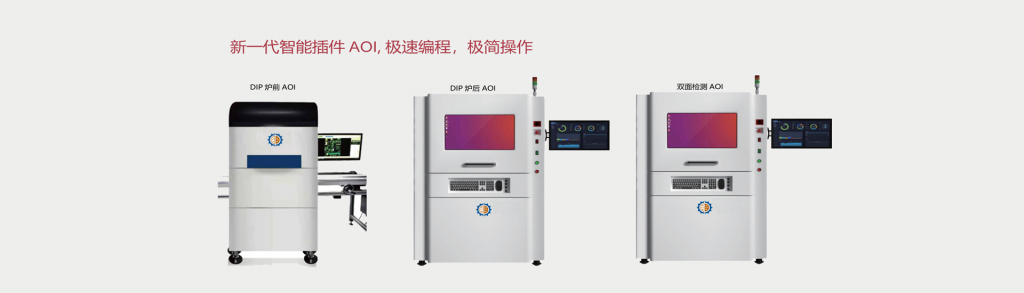

我们专注DIP炉前插件AOI和波峰焊AOI检测,开始针对上述两大行业痛点,集结专业团队,设立专业研究室,潜心研究解决方案,终于在2020年突破技术难点,推出的全球第一个不用设置参数的插件AOI,彻底改变传统依赖人工检测的局面,率先实现DIP炉前元件检查和炉后焊点检查维修。实现了极速编程,检出率高达99.99%、误报率低至0.3%。

这一重大突破,不仅很好的解决了企业“人工成本高”“检修效率低”的问题,还颠覆了传统DIP后段作业模式,创造出低成本、高效率、高良率的“新一代DIP炉后AOI检查维修解决方案”,引领DIP产线后段修补焊点自动化进入新时代。

评论