2D X-Ray的能力有限

相信大家都很清楚,现在一般普遍电子工厂内已经存在的【2D X-Ray】能做的事情非常有限,大概就是看看积体电路IC内的金线或铜线的「wire bond」有无断线、断头,电路板的线路(trace)有无明显的短路,以及BGA、QFN或LGA这类焊点藏在零件本体下方的零件有无焊接短路,再来就是检查气泡(bubble)、孔洞(void)的大小已有无超标…等现象。

而真正让电子工厂製程伤脑筋的HIP(枕头效应)、NWO(Non-Wet-Open)、Crack,封装体堆叠 (PoP)、镀通孔(PTH)和多种类型的连接器接头缺陷多面板等不良现象难以用原来的【2D X-Ray】探查出来,虽然还是可以透过某些个人经验使用【2D X-Ray】来判断BGA有否空焊,但毕竟其能力真的非常有限。

离线 3D X-Ray CT 的基本原理与优点

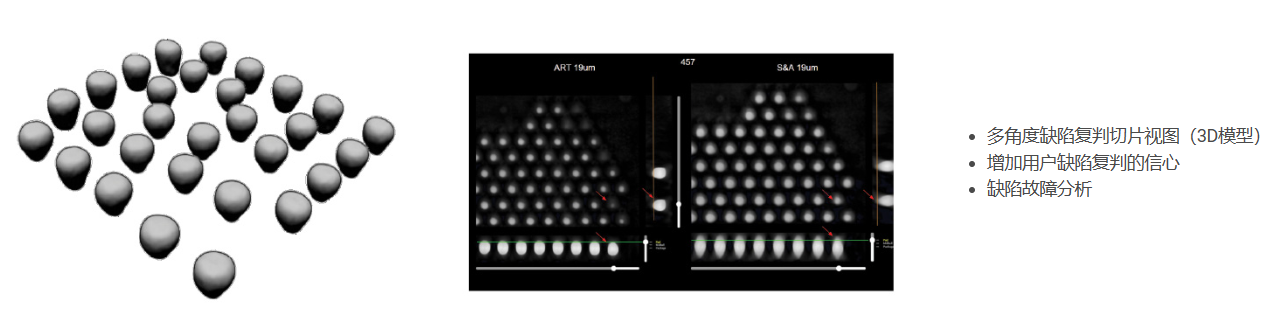

【3D X-Ray CT】基本上会以45°/60°倾斜角旋转360°扫描样品一圈,基本上扫描一张普通的3D的X-Ray图片大概得花10~15分钟来做事前的淮备动作,然后花15~20分钟扫描,然后再花5~10分钟来组合一张3D图,所以要做出一张3D的X-Ray图片大概得花30分钟。

也因为3D影像是透过软体一层层将2D的影像合成3D图,所以只要使用合适的软体就可以对待测物体内部结构逐一切割及显现不同深度的各层图像,精确使用的话也可以将微小缺陷能更清晰地显现出来,进而达到判别缺陷的目的。

所以现在的【3D X-Ray CT】基本上可以比之前的【2D X-Ray】做到更精细的X-Ray扫描并呈现出3D的立体影像结果,因此可以比较简单的就检查到BGA的HIP(枕头效应)、NWO(Non-Wet-Open)这两个外观比较明显的焊接缺点,但如果是微裂纹(micro crack)则取决于我们对crack位置精度的掌握了。

之所以这么说是因为每一次的【3D X-Ray】扫描大概都得花费30分钟左右的时间来完成一张立体图,如果想看「微裂纹」还得提高扫描的解析度,也就是得将扫描的区域限制在一~四颗锡球左右的大小(视微裂纹缝隙大小而定),所以整体扫描下来可是很累人,也是时间的,如果是委外实验室,这个费用可不便宜,扫描一张图片大概得花不少费用。

在线3D X-RAY(AXI) 基本原理和优点

在线3D-RAY检验法采用分层技术也叫断层刨面X光检测技术,即将光束聚焦到任何一层并将相应图像投射到一高速旋转的接受面上,由于接受面高速旋转使位于焦点处的图像非常清晰,而其它层上的图像则被消除,故3D检验法可对线路板两面的焊点独立成像。在组装好的线路板(PCBA)沿导轨进入机器内部后,位于线路板上方的X射线发射管发射出的X射线穿过线路板,被置于下方的探测器(一般为摄像机)接收,由于焊点中含有可以大量吸收X射线的铅,因此与穿过玻璃纤维、铜、硅等其他材料的X射线相比,照射在焊点上的X射线会被大量吸收,在输出图像中显示黑点,从而实现自动可靠的焊点缺陷检测。

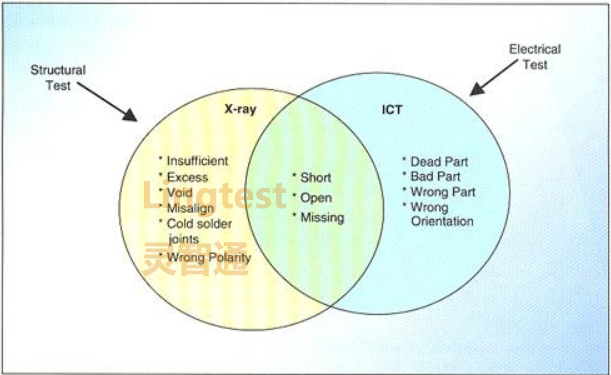

目前看来,相比其他类型的检测技术,AXI (在线3D X-RAY)检测技术具备以下特点:

一是对工艺缺陷的覆盖率高达97%。可检测的缺陷包括虚焊、桥连、立碑、焊料不足、气孔、器件漏装、平整度等,尤其是X射线对BGA、CSP等焊点隐藏器件也可以进行检查;够检测出多种缺陷,包括短路、断路、元件缺失、不沾锡、元件侧贴、元件立件、翘脚、锡球、空洞 、少锡、钽电容极性贴反、多余焊锡。此外,它还能检测出生产过程中常见的一些最隐蔽的焊接头缺陷,例如枕头效应 (head-in-pillow)、封装体堆叠 (PoP)、镀通孔(PTH)和多种类型的连接器接头缺陷。

二是较高的测试覆盖度,可以对肉眼和在线检测不到的地方进行检测。比如PCBA被判断故障时,怀疑是PCB内层走线断裂,X射线可以很快地进行检查;

三是检测的准备时间大大缩短。这与离线3D X-RAY在检测时间上有很大不同,AXI检测时间短快,存属空间小;离线3D X-RAY时间长,对图片空间要求大。

四是能观察到其他测试手段无 法可靠探测到的缺陷,比如虚焊、空气孔和成像不良等;

五是对双面板和多层板只需一次检测(带分层功能);

六是提供相关测量信息,如焊膏厚度、焊点下的焊锡量等,这些信息可用来对生产工艺过程进行评估。

如果做汽车,医疗,航空,服务器,新能源等需要对产品品质进行追朔的,离线3D X-RAY就不大适合,因为检测时间长,需要的存属空间大以后买硬盘都是大费用

评论