真空回流焊主要适用半导体封装和SMT表面贴装生产工艺,是热风强对流加热回流炉!它适用于所有SMT焊锡膏的温度设定要求,有做氮气保护制程,尤其对焊接气泡和空洞缺陷有显著的改善,可以减少99%的空洞率。

随着电子产品的功能不断增强,印制电路板的集成度越来越高,器件的单位功率也越来越大,特别是在通信、汽车、轨道交通、光伏、军事、航空航天等领域,大功率晶体管、射频电源、LED、IGBT、MOSFET等器件的应用越来越多,这些元器件的封装形式通常为BGA、QFN、LGA、CSP、TO封装等,其共同的特点是器件功耗大,对散热性能要求高,而散热焊盘的空洞率会直接影响产品的可靠性。

众所周知,真空是减少焊接空洞最有效的方法,它被集成到焊接过程中以减少空洞。电子产品在焊接过程中易产生焊接空洞,主要是由于松香在制程中从固态转变为液态的过程中,产生的气体无法从焊点完全逸出。真空回流焊接系统在焊料处于熔融状态时,利用100mbar到10mbar,可有效的解决焊接空洞问题,大幅降低焊点空洞率至2%以下,且真空压力和速率均可单独设置,并保存为曲线参数。这一集成化解决方案使生产制程更加稳定、高效。避免空洞过多导致的PCB板重焊或废弃,大大降低了生产成本。

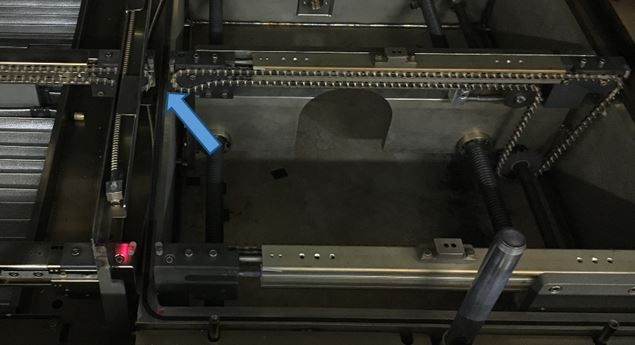

真空回流炉由三段结构拼接而成,第一段为预热回流模组,一般分为6-8温区,第二段为真空区,分为两个区,第三段为冷却区,分为2-5个区,可以根据不同产品的焊接工艺需要进行配置。其中真空区的腔体大小也可以根据产品的尺寸不同而进行选择。真空区域的设备维护与保养要求应当得到严格执行,特别是链条系统、传感器、密封圈等,均应在良好状态下工作,否则会影响真空参数的精确控制,或者发生卡板、传输故障等问题。

真空回流焊接工艺对于去除焊点空洞有非常显著的作用,在真空条件下,通过合理设定工艺参数,均可以稳定实现5%以下空洞率的批量生产。

真空回流工艺在实际生产应用中存在的工艺风险,需要工艺技术人员加以识别和规避,通过对器件封装结构、工艺门限进行筛选实验,对网板开孔、工艺参数进行优化,对设备维护、以及人员操作等加强管控,确保产品最终的焊接品质。

相信在高可靠性产品领域,对真空回流焊工艺的应用需求会愈来愈广泛,相关的工艺研究也会越来越深入。

评论