世界领先的AXI在线3D X-RAY解决方案

随着BGA、CPS封装等新型元器件封装的快速发展,IC器件的封装体积越来越小,厚度越来越薄,引出端密度越来越高,引出端也从器件四周转至器件底面。现今,印制电路板组件(PCBA)中包含大量BGA、CPS封装等表贴器件,传统的人工视觉检测、自动光学检测等检测技术对该类表贴器件底部引出端焊接质量的检测几乎无能为力.

AXI在线3D X-RAY技术己从以往的2D检验法发展到目前的3D检验法。前者为透射X射线检验法,对于单面板上的元件焊点可产生清晰的视像,但对于目前广泛使用的双面贴装线路板,效果就会很差,会使两面焊点的视像重叠而极难分辨。而3D检验法采用分层技术,即将光束聚焦到任何一层并将相应图像投射到一高速旋转的接受面上,由于接受面高速旋转使位于焦点处的图像非常清晰,而其它层上的图像则被消除,故3D检验法可对线路板两面的焊点独立成像。

3D X-Ray技术除了可以检验双面贴装线路板外,还可对那些不可见焊点如BGA等进行多层图象“切片”检测,即对BGA焊接连接处的顶部、中部和底部进行彻底检验。同时利用此方法还可测通孔(FIE)焊点,检查通孔中焊料是否充实,从而极大地提高焊点连接质量。

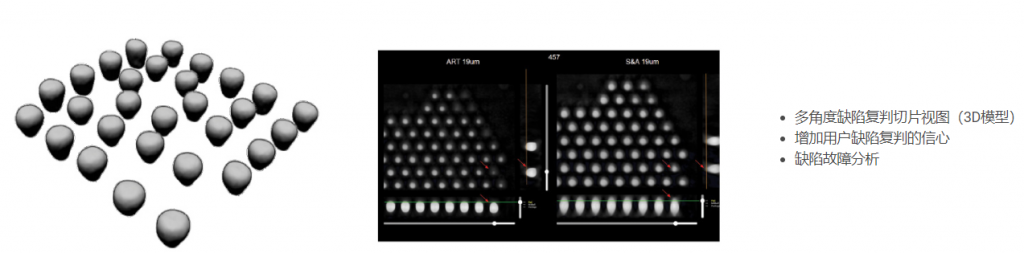

提供切片视图(3D模型)来对缺陷进行复判,从而提升缺陷复判信心。同时,它生成的缺陷故障分析图以方便用户做进一步的提升制程品质。

Defect detection capability

• Shorts

• Opens

• Missing component

• Non-wetting

• Billboards

• Tombstones

• Lifted leads

• Solder ball

• Voiding

• Insufficient solder

• Reversed tantalum capacitor

• Excess solder

• HIP

| 系统 | V810i S3 |

| 系统控制器 | 综合控制器, 八核心Intel Xeon处理器 |

| 操作系统 | Windows 10 (64 bits) |

| 测试开发环境 | |

| 用户界面 | 采用微软视窗的软件解决方案与简单的用户界面和用户级别的密码保护 |

| 离线编程开发软件 | 可选项离线测试 |

| 转换工具 | 在 V810i 软件和可选软件中支持 4 种不同类型的 CAD,可用于将其他 CAD 数据转换为 ViTrox 的格式 |

| 标准测试开发时间 | 4小时至1.5天以转换原本的CAD 文件和开发应用程式 |

| 生产线整合 | |

| 输送高度 | 865mm – 1025mm |

| 标准通讯输送装置 | SMEMA, HERMES |

| 读码器 | 兼容大多数行业标准的读码器 |

| 系统性能参数* | |

| 标准图像采集速度 | 51.68cm²/sec (8in²/sec) at 19µm |

| 误判率 | 500 – 1000ppm |

| 最小特征的检测能力 | |

| 脚间距 1 | 0.3mm 以上 |

| 短路宽度2 | 0.045mm |

| 最小锡厚 | 0.0127mm |

| 电路板检测特性** | |

| 最大电路板尺寸 (L x W) | 725mmx482.6mm (28.5″x19″) |

| 最小电路板尺寸 (L x W) | 63.5mmX63.5mm (2.5″ x 2.5″) |

| 最大电路板可检测的区域 | 725mmx474.9mm (28.5″x18.7″) |

| 最大电路板厚度 | 7mm (276 mils) |

| 最小电路板厚度 | 0.5mm (20 mils) |

| 电路板翘曲 | 下弯< 3.3mm; 上弯 < 3.3mm |

| 最大电路板重量 | 4.5kg |

| 电路板顶部间隙 | 50mm @ 22µm 解析度 44mm @ 19µm 解析度 28mm @ 15µm 解析度 13mm @ 12µm 解析度 28mm @ 10µm 解析度 13mm @ 7µm 解析度 (从顶部表面计算起) |

| 电路板低部间隙 | 80mm |

| 电路板边缘间/td> | 3mm |

| 100% 压合件测试能力 | Yes (配以 PSP2 / PSP2.1 功能) |

| 电路板可承受的最高温度 | 40 Deg C |

| 安全基本标准 | X光辐射剂量率低于0.5uSv/hr |

| 安装规格 | |

| 电压需求 | 200 – 240 VAC 3相; 380 – 415 VAC 3相 wye (+/- 5) (50Hz or 60Hz) |

| 空气需求量 | 552kPA (80psi) compressed air |

| 系统体积 (宽度 X 深度 X 高度) | 1835mmx2185mmx2162mm |

| 重量 | ~4000kgs |

目前看来,相比其他类型的检测技术,在线3D AXI检测技术具备以下特点:

一.是对工艺缺陷的覆盖率高达97%。可检测的缺陷包括虚焊、桥连、立碑、焊料不足、气孔、器件漏装、平整度等,尤其是X射线对BGA、CSP等焊点隐藏器件也可以进行检查;

二.是较高的测试覆盖度,可以对肉眼和在线检测不到的地方进行检测。比如PCBA被判断故障时,怀疑是PCB内层走线断裂,X射线可以很快地进行检查;

三.是检测的准备时间大大缩短;

四.是能观察到其他测试手段无法可靠探测到的缺陷,比如虚焊、空气孔和成像不良等;

五.是对双面板和多层板只需一次检测(带分层功能);

六.是提供相关测量信息,如焊膏厚度、焊点下的焊锡量等,这些信息可用来对生产工艺过程进行评估。

发表评论